Vorteile der kontaktlosen Übertragungs-Technologie

In vielen Anwendungen unseres täglichen Lebens werden induktive Übertragungs-Systeme eingesetzt, um Komfort und Sicherheit bei elektrischen Geräten zu erhöhen. Als praktisches Beispiel kennen wir alle die elektrische Zahnbürste oder den elektrischen Rasierer. Diese Geräte werden in einem Umfeld eingesetzt, wo kontaktbehaftete elektrische Verbindungen an ihre Grenzen stoßen. Im Umfeld von Feuchtigkeit, Reinigungsmitteln und andere Substanzen ist die Energie-Übertragung mittels mechanischer Kontakte ungünstig und lässt keine lange Lebensdauer solcher Systeme erwarten. Mit kontaktlosen Aufbauten lassen sich gekapselte Geräte gestalten, die in kritischen Umgebungsbedingungen dauerhaft zuverlässig funktionieren. Zudem bieten Sie einen erhöhten Schutz des Bedieners gegen alle Gefahren, die von elektrisch betriebenen Geräten naturgemäß ausgehen.

Anwendungen mit Induktiven Energie-Übertragungs-Systemen

In verschiedenen Applikationen bieten induktive Energie-Übertragungs-Systeme entscheidende Vorteile. Folgende Beispiele zeigen die breite Einsetzbarkeit dieser Technologie in verschiedenen Produktbereichen:

In Industrie-Robotern ermöglichen Induktive Übertragungs-Systeme eine kontinuierliche Energie- und Datenversorgung von Roboterarmen in Fertigungsanlagen ohne mechanische Einschränkungen.

Medizinische Geräte wie Herzschrittmacher oder Insulinpumpen profitieren von der kontaktlosen Energie-Übertragung, indem diese Systeme ohne invasive Eingriffe mit elektrischer Energie versorgt werden.

Drehbare Kamerasysteme oder Überwachungskameras können mit induktiven Energie-Übertragungs-Systemen ununterbrochen funktionieren, da sie kontinuierlich mit Energie versorgt werden. Eine direkte Kabelverbindung ist nicht erforderlich.

In modernen Fahrzeugen werden rotierende Bauteile wie Lenkräder oder Sensoren durch induktive Übertragungs-Systeme mit Energie und Daten versorgt.

Bei Windkraftanlagen können die Rotoren durch induktive Systeme zuverlässig und wartungsfreundlich mit Steuerungsinformationen versorgt werden.

- Bild 1 – Grundlegender Aufbau eines Induktiven Energie-Übertragungs-Systems

Drahtloses Übertragungs-System mit Schalenkern-Spulen

Ein stationäres Energie-Übertragungs-System lässt sich beispielweise mit zwei Schalenkern-Spulen aufbauen. Das gekoppelte Ferritpaar besteht bei diesem System aus Schalenkernen Sch14. Die Sende- und Empfängerspulen sind in den untenstehenden Bildern dargestellt:

- Bild 2 - Primär-/Sendespule

- Bild 3 - Sekundär-/Empfangsspule

Sende- und Empfangsspule sind mechanisch und elektrisch voneinander getrennt, z.B. indem sie separat durch Gehäuse gekapselt werden. Durch die Trennung der beiden Spulen entsteht ein Luftspalt zwischen den beiden Ferritkernen. Der Luftspalt trägt dazu bei, dass der Koppelfaktor in dem Übertragungs-System sinkt und das magnetische Streufeld und damit die Streuinduktivität ansteigt. Bei diesem Ferritsystem Sch14 liegt der maximale Luftspalt bei etwa 2,6mm. Ab diesem Wert koppeln die beiden Spulen nicht mehr miteinander bzw. das magnetische Feld der Sendespule verläuft außerhalb der Empfängerspule und es kann keine Energie mehr übertragen werden.

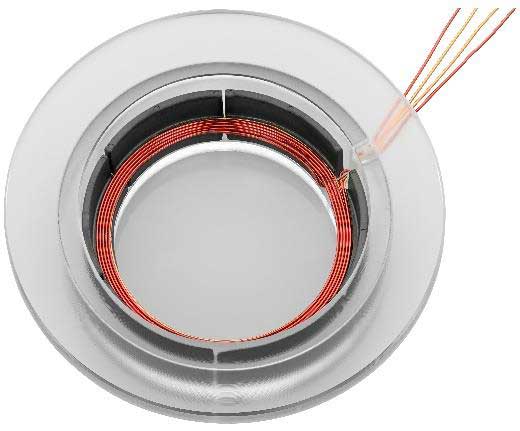

Die Kapselung der Empfängerspule ist exemplarisch in dem nachfolgenden Bild dargestellt:

- Bild 4 - Sekundär-/Empfangsspule im Gehäuse

Zur Demonstration haben wir ein Exponat bestehend aus Sende- und Empfangsspule aufgebaut. Die Sendespule ist in einem Gehäuse installiert. Eine elektronische Schaltung generiert eine Wechselspannung, mit der die Sendespule zur Energie-Übertragung beaufschlagt wird.

- Bild 5 – Stationäres Energie-Übertragungs-System aus Sende- und Empfangsspule im Gehäuse

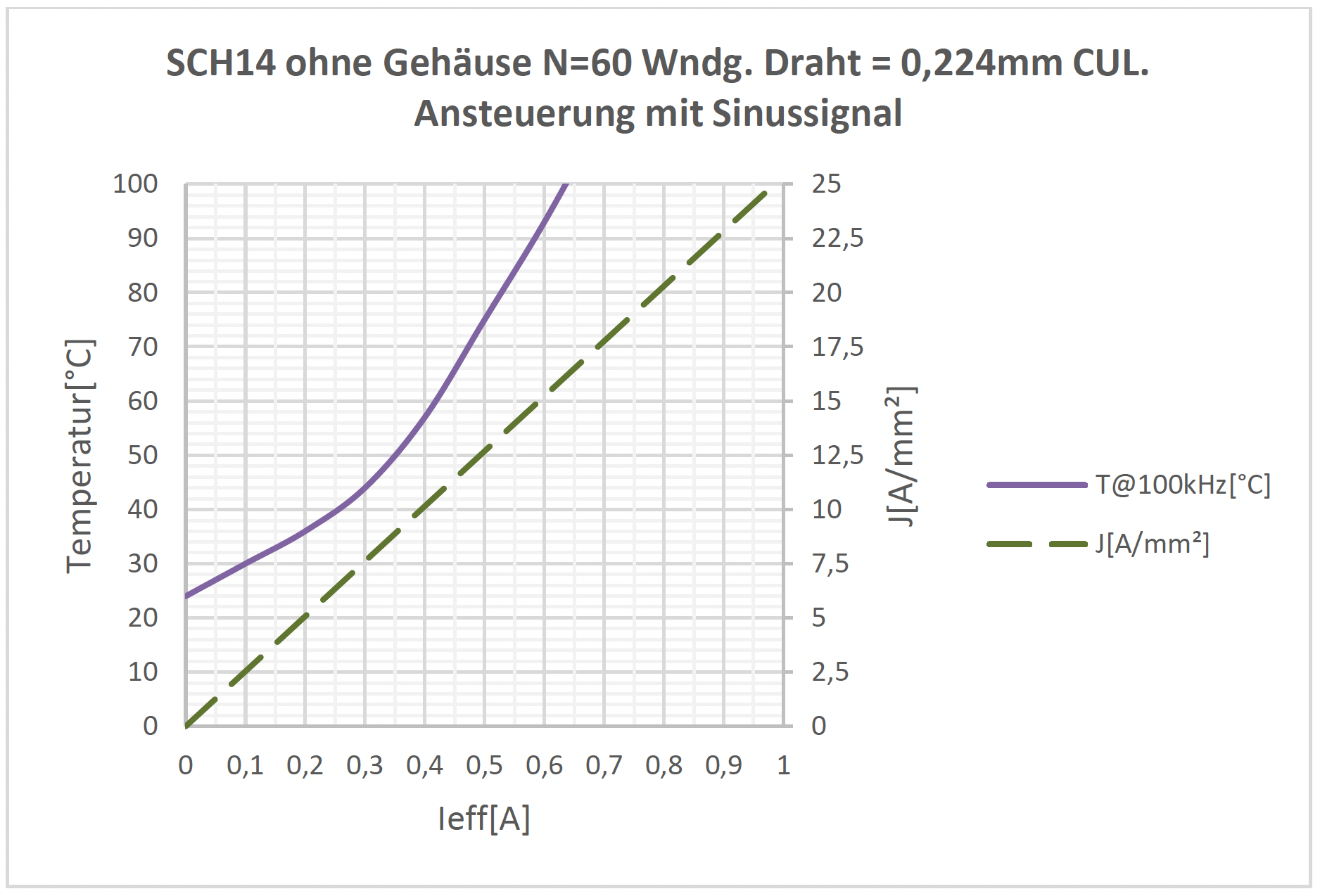

Die maximal übertragbare Leistung in einem solchen Übertragungs-System ist von der maximal zulässigen Stromdichte abhängig. Das untenstehende Diagramm zeigt das messtechnisch ermittelte Temperaturverhalten einer Wicklung in dem Sch14-Ferritsystem bei einer Betriebs-Frequenz von f=100kHz. Anhand dieses Diagramms lässt sich die maximale Stromdichte für eine gewünschte Betriebstemperatur ermitteln.

- Bild 6 – Temperaturverhalten und Betriebsstrom

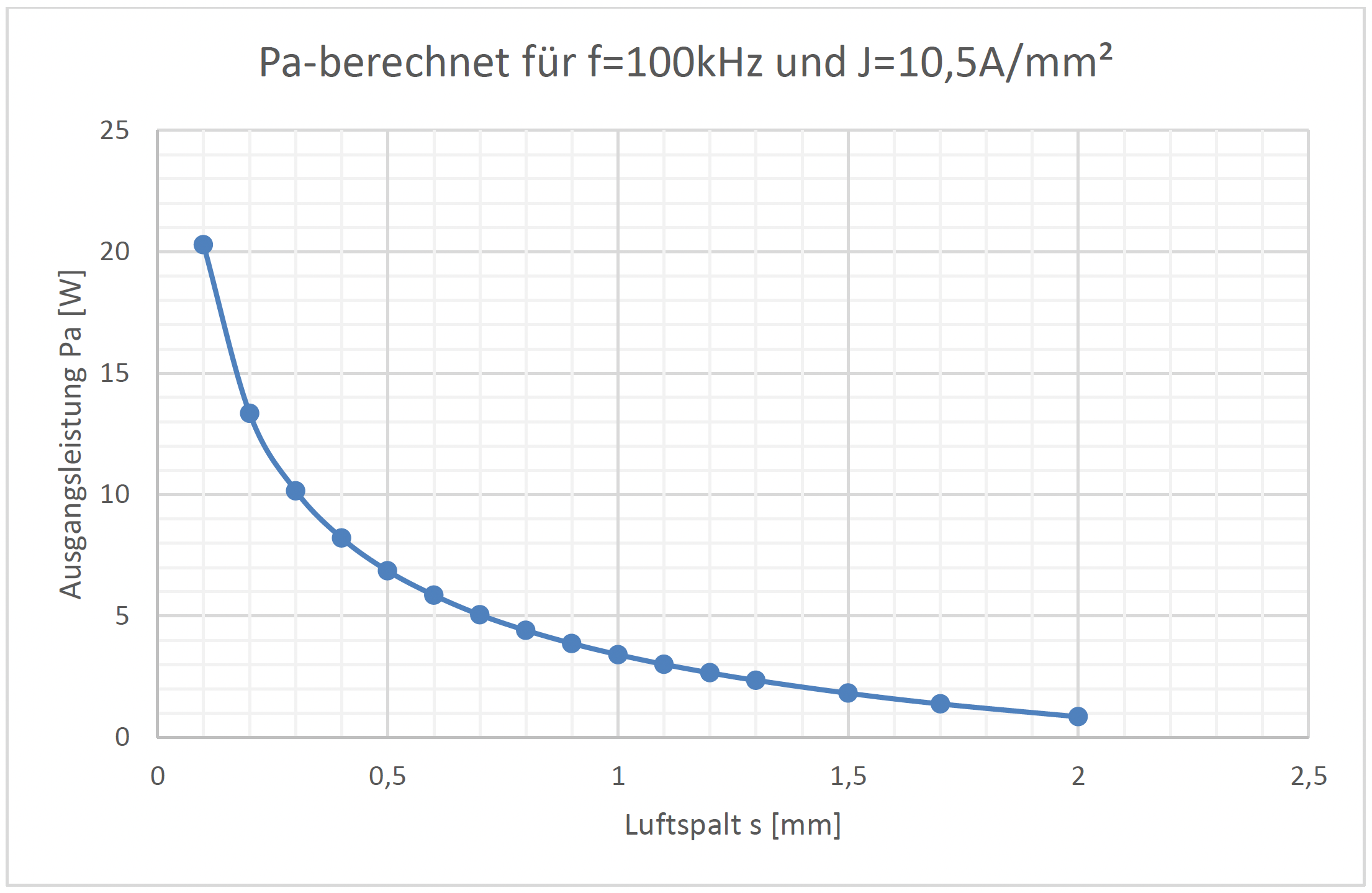

Interessant ist die Information, welche maximale Leistungen in Abhängigkeit vom Luftspalt zwischen den Spulen übertragen werden kann. Dies ist beispielhaft für dieses Übertragungs-System bei einer Betriebs-Frequenz von 100kHz und einer maximalen Spulentemperatur von T=60°C dargestellt:

- Bild 7 – Ausgangsleistung (Pa) bei verschiedenen Luftspalten

Rotierendes Energie-Übertragungs-System mit Spezialkernen

In vielen Energie-Übertragungs-Systemen ist es notwendig, deutlich mehr Leistung an die Sekundärseite zu übertragen, als dies mit dem vorgenannten System aus Standard-Schalenkernen möglich ist. Zudem ist es oft gefordert, das Spulensystem - bestehend aus Sende- und Empfangsspule - in ein kundenspezifisches Gerät zu integrieren. Ein Beispiel für ein solches System ist das rotierende Energie-Übertragungs-System, das in Motoren, Signalgeräten oder Sensoren eingesetzt werden kann. Hierbei wird die Sekundärseite in ein Bauteil integriert, das eine kontinuierliche Drehbewegung ausführt (Rotor). Der feststehende äußere Spulenteil (Stator) koppelt elektrische Energie in den Rotor. Ein solches System ist dazu geeignet, berührungslos Energie und Daten zu übertragen. Das Übertragungs-System enthält keine mechanischen Kontaktelemente wie z.B. Schleifkontakte. Ohne mechanische Kontakte entsteht kein Abrieb und die Standzeit sowie die Zuverlässigkeit des Gerätes wir erheblich erhöht.

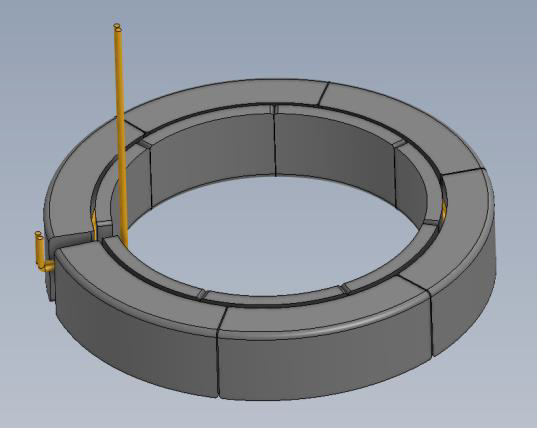

- Bild 8 – Rotierendes Energie-Übertragungs-System, Stator

- Bild 9 – Rotierendes Energie-Übertragungs-System, Rotor

Beide Spulen

- Stator/Sender/Primärspule

- Rotor/Empfänger/Sekundärspule

sind in diesem Fall ebenfalls als Ferritkern-Spulen aufgebaut. Für diese spezielle Geometrie verwenden wir Ferritkerne, die passgenau auf diese Anwendung zugeschnitten wurden. Dabei ermöglicht es uns ein spezielles Spritzgieß-Verfahren die Ferritkerne so zu gestalten, dass mechanische sowie elektrische und elektromagnetische Anforderungen erfüllt werden. Das Ergebnis ist ein effektives und platzsparendes Übertragungs-System, das sich individuell an die Umgebungsbedingungen anpassen lässt.

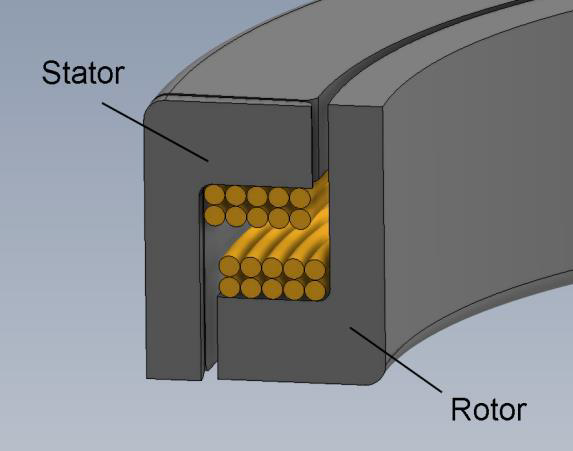

Ein genauerer Blick auf die Anordnung des Spulensystems zeigen folgende Ansichten:

- Bild 10 – Spulensystem des rotierenden Energie-Übertragungs-Systems (Rotor und Stator)

- Bild 11 – Schnitt durch rotierendes Energie-Übertragungs-System

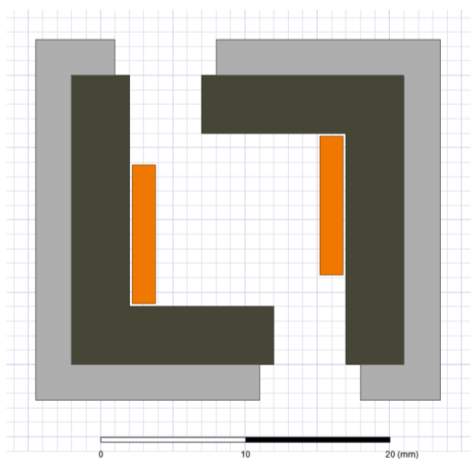

Zu solchen Systemen mit Sonderferriten können wir auch elektromagnetische Simulationen durchführen, um die theoretische Machbarkeit einer Spezifikation zu überprüfen.

- Bild 12 – Simulationsmodell eines rotierenden Energie-Übertragungs-System

Auch dieses System haben wir aufgebaut und in ein transportables Gehäuse integriert, um die Funktion zu verdeutlichen.

- Bild 13 – Rotierendes Energie-Übertragungs-System aus Stator und Rotor im Gehäuse

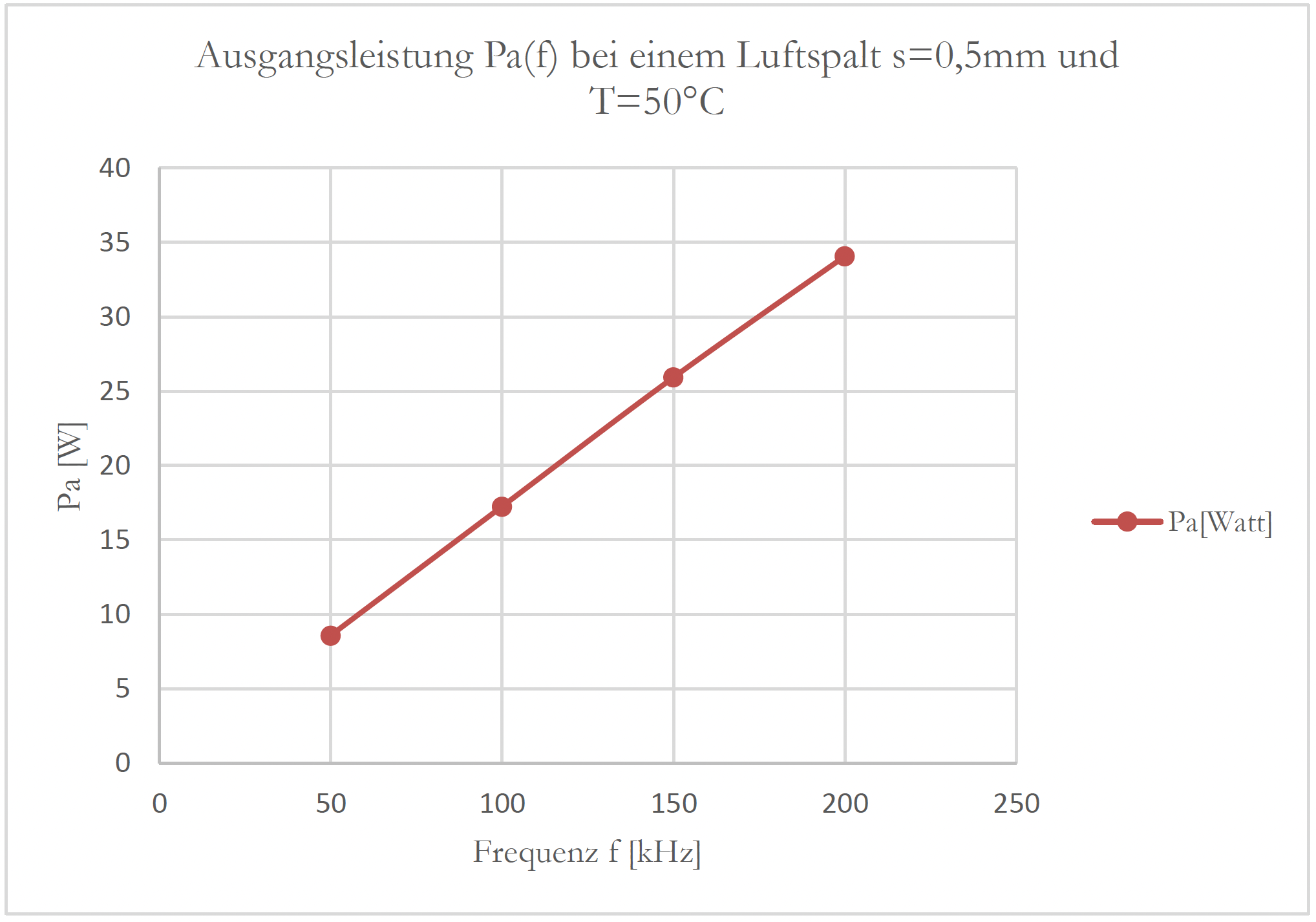

Dieses induktive Energie-Übertragungs-System ist mit einem festen Luftspalt ausgestattet. In Abhängigkeit von der Betriebsfrequenz ergeben sich folgende Leistungsdaten, die auf der Sekundärseite abgegriffen werden können:

- Bild 14 – Ausgangsleitung eines Rotierenden Energie-Übertragungs-Systems

Die gezeigten Energie-Übertragungs-Systeme stellen Beispiel dar, wie solche Systeme aufgebaut werden können. Aufgrund dessen, dass wir die Ferritkerne entwickeln und produzieren, können diese in unterschiedlichster Geometrie erstellt werden.

Kundenspezifische Bauteil-Auslegungen sind unsere Spezialität! Durch unser spezielles Spritzgussverfahren für Ferritkerne produzieren wir passgenau für Ihre Anwendung – individuell nach der definierten Aufgabe und exakt im vorgegebenen Bauraum.

Nennen Sie uns Ihre Anforderungen – wir entwickeln die passende Lösung für Sie!

Haben wir Ihr Interesse geweckt? Dann sprechen Sie uns an zu Energie-Übertragungs-Systemen der neuesten Generation.